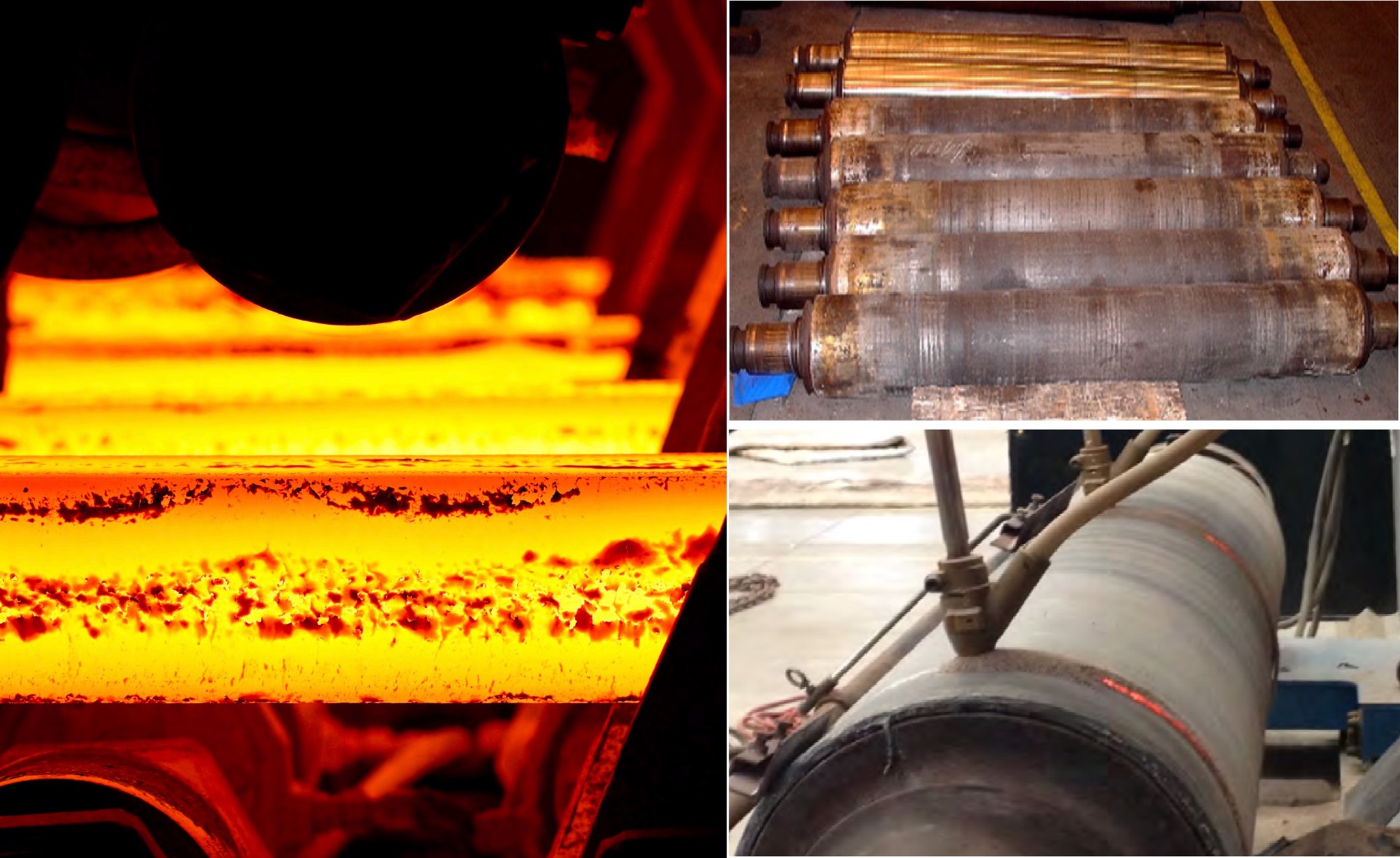

Các loại con lăn và trục cán thép làm việc trong điều kiện khắc nghiệt (Nhiệt độ cao, mài mòn, va đập) khiến chúng bị mòn, sứt mẻ, cong vênh, tróc rỗ bề mặt nên cần thay thế hoặc phục hồi để đảm bảo hoạt động hiệu quả. Trong bài viết này sẽ đề cập tới điều kiện làm việc, các dạng mài mòn và phương án hàn đắp phục hồi con lăn và trục cán.

I. Quy trình sản xuất thép cán nóng

Có thể chia quy trình sản xuất thép cán nóng thành 4 giai đoạn: Xử lý nguyên liệu đầu vào, luyện gang/thép, đúc liên tục và cán.

Hình 1: Sơ đồ sản xuất thép cán

1. Xử lý nguyên liệu đầu vào:

+ Sản xuất thiêu kết: Các loại quặng sắt hạt nhỏ và chất trợ dung được trộn đều, tạo hạt sau đó qua quá trình nung thiêu kết để tạo ra quặng thiêu kết. Sau đó quặng thiêu kết được nghiền nhỏ và đưa đến lò cao làm nguyên liệu chính.

+ Luyện cốc: Một số loại than luyện kim sau khi được nghiền nhỏ và trộn đều, thì được đưa vào trong lò luyện thu được than cốc cung cấp cho lò cao.

2. Luyện gang/thép:

+ Các nguyên – phụ liệu được nạp vào lò cao thực hiện quá trình hoàn nguyên quặng sắt sản xuất ra gang lỏng và xỉ lỏng (sau này thu được xỉ hạt lò cao)

+ Gang lỏng được dẫn tới lò thổi oxy BOF hoặc lò hồ quang điện EAF. Dựa trên yêu cầu về chất lượng và đặc tính của mác thép mà quá trình xử lý, tách tạp chất, bổ sung hợp kim cần thiết để điều chỉnh thành phần thép lỏng tại trạm tinh luyện thứ cấp (trạm xử lý RH, lò tinh luyện LF). Thép lỏng đạt tiêu chuẩn sẽ được chuyển tới máy đúc liên tục.

Hình 2: Sơ đồ luyện thép

3. Đúc liên tục

Thép lỏng qua dây chuyền đúc sẽ thu được phôi bán thành phẩm là phôi bản/tấm (slab) hoặc phôi thanh/khối (blom – sau đó được cắt phân đoạn thành phôi thanh billet). Những bán thành phẩm này chính là đầu vào của quá trình cán thép.

Hình 3: Sơ đồ đúc liên tục phôi tấm quỹ đạo cong

4. Cán thép

Phôi thép từ quá trình đúc thường gia nhiệt lại (qua lò gia nhiệt) tới nhiệt độ ~ 1200 độ C sau đó mới đưa vào dây chuyền cán nóng. Tùy thuộc vào dạng phôi sẽ thu được các sản phẩm khác nhau:

+ Từ phôi tấm: thu được thép tấm cán nóng, thép tấm, thép cuộn cán nguội

+ Từ phôi thanh: thu được thép dây cuộn, thép thanh vằn

Hình 4: Sơ đồ sản xuất thép cuộn cán nóng

II. Điều kiện làm việc của con lăn và trục cán

Chúng ta cùng đi vào phân tích điều kiện làm việc cùng vật liệu chế tạo (Vật liệu cơ bản – VLCB) của một số chi tiết điển hình như: Con lăn đúc liên tục (Continuous steel casting roller), Trục cán thép (Hot strip mill roll), con lăn của bàn di chuyển phôi thép (Table roller).

1. Con lăn đúc liên tục (Continuous casting roller)

- Vật liệu cơ bản phổ biến được sử dụng cho các con lăn là X12Cr13 EN 10088-1-97, hoặc 42CrMo4, 25CrMo4, 16CrMo4-4 và 21CrMoV5-11 được phủ lớp kim loại chống mòn.

- Trong quá trình đúc liên tục, các con lăn dẫn động và vận chuyển phôi dần hóa rắn từ ngoài vào trong. Dung sai kích thước, độ ổn định cơ học và tình trạng bề mặt của trục lăn ảnh hưởng đến cả chất lượng bên trong và bề mặt của tấm thép.

- Trong quá trình làm việc các con lăn liên tục phải chịu sự mòn hóa học cùng mài mòn cơ học với mức độ khác nhau phụ thuộc vào vị trí con lăn ở trong dây truyền đúc. Phía trước của dây chuyền chủ yếu là ăn mòn hóa học do nhiệt độ cao (sốc nhiệt), ăn mòn ướt dẫn đến nứt nhiệt (fire crack) - HÌnh 5. Phía sau của dây chuyền thì tác động mài mòn do ứng suất cơ học, mòn giữa kim loại – kim loại gia tăng – Hình 6.

Hình 5: Con lăn phần trên dây chuyền đúc

Hình 6: Con lăn tại vị trí quỹ đạo cong của dây chuyền đúc

Dưới điều kiện làm việc khắc nghiệt như vậy, bề mặt con lăn nhanh chóng bị mài mòn – Hình 7.

Hình 7: Con lăn bị mòn

- Một số dạng mòn và hỏng:

+ Nứt do nhiệt (Fire Cracking) - Hình 8: Với hình thái là các vết nứt nông trên bề mặt. Là kết quả của một loạt các tác nhân như mỏi nhiệt, oxi hóa, xói mòn do hơi nước (nước làm mát) và ứng suất uốn theo chu kỳ tập trung ở các đỉnh của vết nứt và dẫn đến sự mở rộng thêm của mạng lưới các vết nứt.

Hình 8: Sự phát triển của các vết nứt do nhiệt

+ Rỗ bề mặt do bị ăn mòn - Hình 9: Có thể do hàm lượng khoáng chất cao trong nguồn nước địa phương hoặc do nước tuần hoàn bị nhiễm Flo từ bột cách nhiệt, vật liệu chịu lửa của thùng rót hoặc từ bột đúc. Nước làm mát trở thành môi trường thúc đấy ăn mòn, dẫn đến sự kết hợp của ba cơ chế ăn mòn chính: rỗ, nứt biên giới hạt và ăn mòn ứng suất.

Hình 9: Rỗ bề mặt con lăn

+ Mài mòn: Dưới nhiệt độ cao, bề mặt phôi thép hình thành oxit sắt (FeO, Fe2O3, Fe3O4) trên bề mặt khi tiếp xúc với oxi trong không khí. Các oxit này này như là những hạt mài cứng làm mòn bề mặt của con lăn

2. Trục cán thép (Mill roller)

Tùy thuộc vào công dụng mà trục cán thép được phân ra thành rất nhiều loại như: Trục cán thép tấm, trục cán thép ống, trục cán thép hình, ... Thông thường trục cán được chế tạo từ thép có hàm lượng Cabon cao (Ví dụ: Thép ~0.5% C, với độ cứng ~30HRC độ bền kéo 650MPa, cấu trúc Ferrite +Pearlite) và hoặc đúc ly tâm hợp kim crom cao (Ví dụ: ~2.5%C, hợp kim Cr-Mo, với độ cứng 50HRC, độ bền kéo 500MPa, cấu trúc phân tán cacbit hình cầu trong ma trận pearlite) .

Phôi thường được nung nóng lại giữ trong khoảng 1200 - 800 độ C trong suốt quá trình cán. Bề mặt trục cán bị nung nóng khi tiếp xúc với phôi lên tới nhiệt độ ~ 650 độ C và sau đó được làm lạnh bằng nước đến khoảng 50 độ C trong cùng một chu kỳ. Thực tế, nhiệt độ tức thời có thể tăng trên 800 độ C do nhiệt sinh ra từ ma sát.

Cũng giống như con lăn đúc, trục cán phải chịu mài mòn của oxit sắt, nhiệt độc cao, dão nhiệt theo chu kỳ, mài mòn giữa kim loại với kim loại. Ngoài ra trục cán còn phải truyền mô men xoắn rất lớn, từ động cơ và va đập với phôi khi bắt đầu tiếp xúc. Các tác nhân gây mòn như trong hình 10. Trong điều kiện làm việc như vậy trục cán hay có hiện tượng cong vênh, mòn, sứt mẻ, bề mặt bị tróc rỗ hoặc bị gãy khi trục quá tải.

Hình 10: Điều kiện làm việc của trục cán thép tấm

Để đảm bảo điều kiện làm việc tốt cho con lăn và trục cán, cần phải có các biện pháp kỹ thuật để xử lý các chi tiết khi bị mài mòn. Hàn đắp phục hồi (hardffacing) được biết đến là một trong những phương pháp phổ biến dùng để xử lý các chi tiết trục cán bị mòn do điều kiện làm việc khắc nghiệt. Trong bài viết này, chúng tôi xin gửi đến bạn đọc các khuyến cáo về công nghệ hàn đắp, vật liệu cũng như những lưu ý khi thực hiện hàn đắp con lăn, trục cán thép.

III. KHUYẾN CÁO KHI HÀN ĐẮP CON LĂN, TRỤC CÁN

Khi con lăn xuất hiện vết nứt hoặc bị thay đổi kích thước, hình dạng do mòn thì cần được thay ra để sửa chữa.

1. Quy trình hàn:

a) Chuẩn bị trước khi hàn

- Tiến hàn kiểm tra ngoại dạng bằng mắt và siêu âm phát hiện các vết nứt, từ đó đánh giá con lăn có thể hàn phục hồi được không.

- Với con lăn bị mòn đều và nứt nông, tiến hành tiện để loại bỏ lớp kim loại dão, nứt và làm phẳng bề mặt hàn (Hình 11)

Hình 11: Tiện gia công trước khi hàn đắp

- Với con lăn bị mòn sâu thì cần thổi dũi (gouging), sau đó dùng que hàn điền đầy lấy lại kích thước.

- Vì thép chế tạo con lăn, trục cán thường có thành phần C và các hợp kim lớn nên cần thực hiện nung nóng sơ bộ trước khi hàn để tránh nứt. Nhiệt độ nung nóng sơ bộ Tp tùy theo thành phần thép và thường trên 280 độ C.

b) Trong khi hàn

- Tùy thuộc vào khối lượng công việc và thiết bị có sẵn mà thực hiện hàn đắp bằng máy hàn dây lõi thuốc (FCAW) hoặc hàn tự động dưới lớp thuốc (SAW) - Hình 12

- Thực hiện hàn lớp lót (Buffer layer), đắp bù kích thước (Build up) sau đó hàn lớp phủ cứng trên cùng (hardfacing/over layer). Số lớp hàn tùy theo trạng thái mòn và yêu cầu làm việc của mỗi con lăn mà thay đổi sao cho đảm bảo kích thước làm việc và lượng dư gia công.

Hình 12: Hàn đắp bằng phương pháp hàn tự động dưới lớp thuốc

- Duy trì nhiệt độ giữa các đường hàn Tip cao hơn nhiệt độ nung nóng sơ bộ khoảng 50 độ C bằng bộ mỏ gia nhiệt oxy-khí cháy. Giúp lớp kim loại hàn không hình thành pha cứng và giòn trong quá trình hàn (Hình 13)

Hình 13: Duy trì nhiệt độ giữa các đường hàn

c) Sau khi hàn

- Xử lý nhiệt sau khi hàn:

+ Sau khi hoàn thành hàn phủ cứng, cần thực hiện ủ trong vài giờ để khử ứng suất (Có thể sử dụng bọc cách nhiệt + thiết bị gia nhiệt điện trở). Nhiệt đọ ủ là ~500 độ C, thời gian ủ là 4-5 giờ.

+ Làm nguội chậm, có kiểm soát tốc độ nguội (40 độ C/giờ)

+ Khi nhiệt độ giảm xuống dưới 200 độ C có thể để trục nguội tự nhiên ngoài không khí.

- Kiểm tra: Thực hiện kiểm tra bằng phương pháp siêu âm để đánh giá chất lượng. Sửa chữa các khuyết tật (nếu có).

- Gia công sau khi hàn: Sau khi xử lý nhiệt, tiến hành tiện, doa, mài bề mặt để đạt được kích thước, độ nhám làm việc yêu cầu.

2. Lựa chọn vật liệu hàn

Tùy thuộc vào vật liệu cơ bản (VLCB) và điều kiện làm việc của con lăn hay trục cán mà sẽ có vật liệu hàn phù hợp nhất. Chúng tôi đưa ra một số loại vật liệu hàn điển hình sau:

Hình 14: Một số loại dây hàn phục hồi con lăn đúc

Hình 15: Trục cán nóng thép tấm

Dây hàn ThermalClad 8620 thuộc nhóm dây hàn thép hợp kim thấp có độ dai cũng như độ bền nén tuyệt vời. Loại dây hàn này có thể hàn nhiều lớp (không giới hạn về chiều dày đắp tối đa) mà không có vêt nứt, có thể gia công cơ khí (tiện, phay,) để lấy lại kích thước chính xác. Ứng dụng chính là đắp bù kích thước cho các loại trục và trục cán thép. Thông số hàn được chỉ rõ trong hình 16.

Hình 16: Đặc tính và thông số hàn của dây ThermalClad 8620

Dây hàn ThermalClad 423 được sản xuất chuyên dùng để hàn lớp phủ cứng trên con lăn của dây chuyền đúc liên tục với các ưu điểm của nhóm thép không gỉ mactenxit như: khả năng chống ăn mòn và nứt do dão nhiệt, đồng thời giữ được độ cứng trong điều kiện làm việc liên tục tron môi trường nhiệt độ cao của con lăn đúc. Ngoài ra dây hàn này cũng có thể dùng hàn phục hồi con lăn vận chuyển phôi thép (Table roller). Thông số hàn được chỉ rõ trong hình 17.

Hình 17: Đặc tính và thông số hàn của dây Thermal Clad 423

Dây hàn ThermalClad 455 được sản xuất dùng hàn phủ cứng cho con lăn cán nóng thép nhờ sự kết hợp 3 đặc tính của kim loại mối hàn: Khả năng chống mài mòn tốt; Lớp kim loại đắp không bị nứt (dù có độ cứng cao 48-54 HRC); và khả năng chống nứt do nhiệt cũng rất tốt. Thông số hàn được chỉ rõ trong Hình 18.

Hình 18: Đặc tính và thông số hàn của dây Thermal Clad 455

Ngoài những loại dây hàn kể trên chúng tôi còn có nhiều loại dây hàn lõi thuốc và dây hàn tự động khác có độ phù hợp cao hơn và tính ưu việt cho từng chi tiết cụ thể trong ngành sản xuất thép. Để biết them thông tin bạn đọc có thể liên hệ trực tiếp với chúng tôi qua tổng đài, email hoặc fanpage chính thức của EVD.

![[ESAB'S BRAND - TWECO] ESAB RA MẮT BA SÚNG HÀN MIG LÀM MÁT BẰNG NƯỚC CHO CÁC ỨNG DỤNG HÀN CƯỜNG ĐỘ DÒNG ĐIỆN CAO](http://file.hstatic.net/1000243125/article/fusion_pro_7w__fusion_pro_9w_va_mxh_420w_pp_964acd135b434f9fa561df37d1debf73_grande.jpg)

![[Chùm ảnh] - ĐỘI NGŨ CÁN BỘ - KỸ THUẬT VIÊN EVD THIẾT BỊ & ESAB HỖ TRỢ THỰC TIỄN TẠI CÁC NHÀ MÁY ĐỐI TÁC](http://file.hstatic.net/1000243125/article/6ec334b9dd8124df7d90_0844de0fe90a4c538c39d4648b0f5e95_d5bb47096a854e34bef0b204f7b907ee_grande.jpg)

![[SEAGAMES30] Bầu Đức:](http://file.hstatic.net/1000243125/article/viet_nam_vo_dich_ffa0cfbec29742aaa48574db3b3571dd_f060040be02a46d3be5620d2d340473d_grande.jpg)