Kể từ khi ESAB phát triển quy trình Plasmarc vào năm 1957, đã giới thiệu một số cải tiến để đảm bảo hiệu suất cao nhất trong việc cắt và cắt plasma.

Ngày nay, dòng sản phẩm ESABTHER Plasmarc bao gồm đầy đủ các hệ thống được thiết kế để đáp ứng các nhu cầu và ứng dụng cụ thể của khách hàng.

Từ các gói nhỏ gọn, di động đến các hệ thống công nghiệp nặng, thiết bị cắt plasma ESAB cung cấp công suất cắt từ 1/8 đến 4 in. (3,2 đến 101,6 mm).

Với công nghệ biến tần tiên tiến, các máy di động và có thể vận chuyển ESAB cung cấp tất cả sức mạnh cắt thường đòi hỏi các bàn giao tiếp lớn hơn, nặng hơn.

Hệ thống Deuce Pack 150 đa năng cung cấp 300A về khả năng cắt và cắt công suất lớn cho nhiều ứng dụng công nghiệp - cộng với nó có thể được tách thành hai bảng điều khiển 150A cho các hoạt động quy mô nhỏ hơn. Cũng có sẵn là một loạt các hệ thống cơ giới hạng nặng ESP (ESAB Smart Plasma) tiên tiến để cắt chất lượng cao trong các ứng dụng tự động.

ESAB cam kết về hiệu suất plasma được thực hiện trong các mỏ cắt và vật tư tiêu hao Plasmarc chất lượng cao. Từ PT-31XL cải tiến, đèn pin 50A nhỏ gọn nhất hiện có trên thị trường với khả năng cắt tới 1 in (25,4 mm), đến PT-26, với công suất cắt 4 in (101,6 mm) với không khí , N2 hoặc H-35, khí bảo vệ, đèn khò của chúng tôi được thiết kế cho chất lượng cắt vượt trội và sự thoải mái tối đa cho người vận hành. Và ESAB mẹo được cấp bằng sáng chế của XT giúp tăng hiệu suất và kéo dài tuổi thọ.

Plasmarc gouging vượt trội hơn so với các phương pháp cắt thông thường khác. Bởi vì nó tạo ra ít khói và khói hơn đáng kể, nó làm giảm đáng kể sự tiếp xúc của người vận hành với các chất gây ô nhiễm không khí. Ngoài ra, việc cắt ghép Plasmarc nhanh hơn, sạch hơn, ít tốn kém hơn và chính xác hơn so với các quy trình phân chia khác.

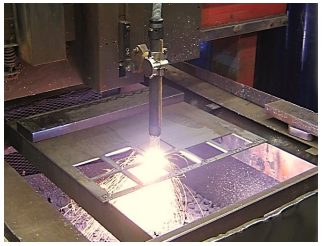

Trong quy trình Plasmarc, một điện cực được tích hợp vào vòi phun, trong đó có một lỗ hẹp hình vòng cung. Khí plasma, thường là không khí, được đưa qua vòi phun, nơi nó được làm nóng đến phạm vi nhiệt độ plasma - cao tới 50.000 ° F (27.760 ° C). Hồ quang plasma nổi lên từ lỗ này đủ nóng để làm tan chảy bất kỳ kim loại nào.

Bởi vì cắt Plasmarc là một hoạt động tương đối đơn giản, nó được chấp nhận rộng rãi để cắt kim loại màu. Vòng cung plasma thẳng, hẹp, hình dạng giống như cột và mật độ dòng điện cao cho phép người vận hành đạt được độ đồng nhất cắt mà không cần duy trì khoảng cách không đổi giữa vòi phun và phôi. Plasmarc gouging là một biến thể của quá trình cắt Plasmarc. Cấu hình vòi phun được thiết kế để tạo ra vận tốc thấp hơn, vòng cung rộng hơn. Thay vì cắt hoàn toàn qua kim loại, ngọn đuốc được giữ ở một góc sao cho vòng cung tách ra một rãnh hình chữ U trong kim loại.

Trong quá trình cắt Plasmarc, khí nén và hồ quang điện được truyền đồng thời qua một lỗ nhỏ, thường là 0,040 in. (1,0 mm) đến 0,125 in. (3,18 mm) đường kính. Một hồ quang điện làm nóng khí đến trạng thái plasma ở nhiệt độ cao tới 50.000 ° F (27.760 ° C). Cắt Plasmarc có thể được thực hiện bằng tay hoặc cơ học. Trong các thiết lập cơ học, đèn pin Plasmarc được điều khiển bởi một máy tự động thường được điều khiển bằng điều khiển số máy tính (CNC) để cắt một hình dạng được xác định trước.

Nhu cầu cắt điển hình

Trong hầu hết các cửa hàng kim loại tấm, phải thực hiện nhiều công việc cắt kim loại khác nhau và nhu cầu thường nảy sinh để cắt các hình dạng độc đáo hoặc sản xuất thấp, sửa đổi một bộ phận, thực hiện công việc nguyên mẫu hoặc sửa đổi một phần trong lĩnh vực này. Một số tùy chọn bên cạnh cắt plasma có sẵn để thực hiện các nhiệm vụ cắt này.

Cắt oxyfuel có thể không phù hợp để sử dụng trên các vật liệu có độ dày đo vì việc gia nhiệt trước là cần thiết và tốc độ di chuyển tương đối thấp, kết hợp để tạo ra một lượng nhiệt đáng kể trong thép, có thể gây biến dạng nghiêm trọng cho vật liệu mỏng hơn. Nó cũng bị hạn chế sử dụng trên thép carbon, bởi vì các kim loại khác tạo ra các oxit có điểm nóng chảy cao gây cản trở hoặc ngăn chặn quá trình đốt cháy oxyfuel.

Tuy nhiên, cắt oxyfuel được coi là lựa chọn tốt hơn để cắt độ dày thép carbon lớn hơn 1-1⁄2. (38 mm) vì nó nhanh hơn. Tốc độ di chuyển của oxyfuel được xác định bởi tốc độ lan truyền của phản ứng đốt cháy, đó là tương đối độc lập với độ dày của thép. Điển hình là nó nằm trong khoảng 20-25 ipm (508-635 mm / phút). Huyết tương tan chảy theo cách của nó thông qua một vật liệu, tuy nhiên, việc cắt tốc độ được xác định bởi các loại vật liệu và độ dày. Tốc độ cắt plasma thông thường có thể dao động từ 5-100 + ipm (127-2540 + mm / phút).

Một bộ phận cắt Plasmarc thủ công có kích thước phù hợp có thể xử lý hầu hết các công việc cắt. Các đơn vị có thể cắt đường viền và đường thẳng. Hầu hết các đơn vị có thể theo một mẫu hoặc cạnh thẳng, do đó, việc cắt không nhất thiết phải hoàn toàn tự do. Ngoài ra, cắt vòng tròn hoặc các tệp đính kèm hướng dẫn đèn pin khác có thể hỗ trợ cắt các đường viền cụ thể.

Nếu một đơn vị Plasmarc có kích thước phù hợp cho công việc, tốc độ cắt nên ở khoảng 15 ipm (381 mm / phút) hoặc cao hơn, giúp duy trì tốc độ sản xuất tốt trong khi giảm thiểu biến dạng nhiệt của phôi. Thông thường, sử dụng không khí làm khí plasma trong khi cắt thép carbon giúp tạo ra các cạnh thẳng và tương đối mịn. Bất kỳ xỉ hoặc xỉ được tích lũy dưới đáy của một vết cắt dễ dàng. Không khí cũng có thể được sử dụng làm khí plasma để cắt thép không gỉ và nhôm, nhưng một số quá trình oxy hóa sẽ xảy ra ở các cạnh kết quả. Nhôm phát triển một vẻ ngoài thô ráp, và thép không gỉ trở nên hơi đổi màu. Sử dụng một loại khí trơ như Nitrogen hoặc Argon / Hydrogen thay vì không khí vì khí plasma có thể loại bỏ những vấn đề này. Để cắt các công việc vượt quá phạm vi độ dày của máy đo, plasma thủ công thường là một lựa chọn phù hợp. Các đơn vị cắt Plasmarc có thể cắt, cắt hoặc loại bỏ thép carbon dày tới 4 in (101,6 mm)

Khả năng cắt

Chọn đơn vị plasma thủ công phù hợp cho ứng dụng cụ thể của bạn có thể gây khó khăn nếu bạn không quen với việc cắt plasma thủ công. Không có tiêu chuẩn công nghiệp tồn tại để đánh giá khả năng cắt độ dày của một đơn vị plasma thủ công. Tuy nhiên, tuyên bố độ dày cắt được thực hiện bởi hầu hết các nhà sản xuất lớn thường chính xác. Đầu tiên, xác định độ dày tối đa bạn dự định cắt thường xuyên. Độ dày này phải ở mức trung bình của khả năng cắt đơn vị. Điều này rất quan trọng vì:

1. Khi xử lý độ dày cắt tối đa của chúng, hầu hết các đơn vị plasma thủ công có tốc độ di chuyển chậm, thường dưới 12 ipm (304,8 mm / phút).

2. Dòng cắt cao hơn của một đơn vị định mức lớn hơn sẽ ức chế sự hình thành xỉ hoặc xỉ trên đáy của vết cắt trên thép carbon, tạo ra vết cắt sạch hơn.

3. Khả năng cắt dự trữ cung cấp khả năng cắt vật liệu dày hơn nếu có nhu cầu. Hãy cẩn thận để đánh giá một đơn vị bởi khả năng cắt thực tế của nó chứ không phải bởi xếp hạng dòng điện của nó, bởi vì các thiết kế khác nhau mang lại hiệu suất cắt không giống nhau từ cùng một dòng điện.

Hầu hết các đơn vị có sẵn với công suất 1 in (25,4 mm) hoặc thấp hơn được thiết kế sao cho một hoặc hai công nhân có thể vận chuyển chúng xung quanh nhà máy hoặc công trường. Hầu hết các đơn vị cắt hồ quang plasma có công suất lớn hơn 1 in (25,4 mm) không thể được vận chuyển dễ dàng, nhưng chúng có thể được chuyển qua một cửa hàng hoặc vận chuyển bằng xe nâng hoặc vận thăng.

Mỏ cắt

Một trong những cân nhắc quan trọng nhất trong việc lựa chọn một hệ thống là thiết kế mặt trước của mỏ hàn hồ quang plasma, bởi vì nó kiểm soát việc cắt và ảnh hưởng lớn nhất đến chi phí vận hành của thiết lập. Nếu đạt đến những nơi chật hẹp là quan trọng, một mỏ cắt có mặt trước nhỏ hoặc hẹp là một lựa chọn tốt. Một mặt trước nhỏ hơn cũng có thể là một lựa chọn tốt hơn trong các ứng dụng đòi hỏi tầm nhìn rõ ràng để đi theo đường cắt, bởi vì mặt trước lớn hơn có thể che khuất tầm nhìn. Ngoài các chi phí phía trước cho vòi phun, điện cực và các bộ phận phía trước khác, bạn nên xem xét độ bền của các bộ phận và tuổi thọ trong giờ hồ quang bạn có thể mong đợi từ kết hợp vòi phun và điện cực. Những yếu tố này là chỉ số tốt hơn về chi phí vận hành so với giá của các bộ phận một mình. Các bộ phận của mỏ hàn Plasmarc thường được chế tạo với dung sai rất cao. Các bộ phận thay thế sai có thể dẫn đến hiệu suất kém và thiệt hại cho đầu đèn pin, có thể đòi hỏi một sửa chữa đắt tiền.

Khí cắt khuyến nghị

Khí nén là loại khí được sử dụng phổ biến nhất để cắt plasma hiện tại thấp hơn và hoạt động tốt đối với hầu hết các kim loại từ độ dày đo đến 1 in. (25,4 mm). Nó để lại một bề mặt cắt oxy hóa. Khí nén cũng có thể được sử dụng để cắt plasma trên thép carbon. Nitơ (N2) thường được sử dụng cho các hệ thống plasma hiện tại cao hơn và để cắt các vật liệu dày tới 3 in (76,2 mm). Nó tạo ra chất lượng tuyệt vời cắt trên hầu hết các vật liệu.

Oxy (O2) được sử dụng khi các vết cắt cơ giới hóa chất lượng cao nhất được mong muốn trên thép carbon dày tới 1-1 / 4. (31,75 mm). Mặt cắt mịn, và dễ dàng để loại bỏ. Oxy cũng có thể được sử dụng trên thép không gỉ và nhôm, nhưng nó tạo ra một mặt cắt khó khăn hơn.

Hỗn hợp Argon-Hydrogen (H-35) thường được sử dụng để cắt thép không gỉ và nhôm. Argon-Hydrogen là bắt buộc để cắt cơ giới của bất kỳ vật liệu hơn 3 in. (76,2 mm) dày. Hỗn hợp này cũng cung cấp một tuyệt vời khí để cắt plasma trên tất cả các vật liệu.

![[ESAB'S BRAND - TWECO] ESAB RA MẮT BA SÚNG HÀN MIG LÀM MÁT BẰNG NƯỚC CHO CÁC ỨNG DỤNG HÀN CƯỜNG ĐỘ DÒNG ĐIỆN CAO](http://file.hstatic.net/1000243125/article/fusion_pro_7w__fusion_pro_9w_va_mxh_420w_pp_964acd135b434f9fa561df37d1debf73_grande.jpg)

![[Chùm ảnh] - ĐỘI NGŨ CÁN BỘ - KỸ THUẬT VIÊN EVD THIẾT BỊ & ESAB HỖ TRỢ THỰC TIỄN TẠI CÁC NHÀ MÁY ĐỐI TÁC](http://file.hstatic.net/1000243125/article/6ec334b9dd8124df7d90_0844de0fe90a4c538c39d4648b0f5e95_d5bb47096a854e34bef0b204f7b907ee_grande.jpg)

![[SEAGAMES30] Bầu Đức:](http://file.hstatic.net/1000243125/article/viet_nam_vo_dich_ffa0cfbec29742aaa48574db3b3571dd_f060040be02a46d3be5620d2d340473d_grande.jpg)